Die magische Zahl 918 hat bei Porsches Supersportler gleich zweierlei Bedeutung: Zum einen verkörpert sie chronologisch betrachtet die Nachfolgerschaft der einstigen Rennlegende 917, zum anderen spiegelt sie die eigene Exklusivität wider. Der Porsche 918 Spyder wird nämlich insgesamt zur 918 Mal die heiligen Werkstore in Zuffenhausen verlassen. Eine weitere Besonderheit: Rund 100 Mitarbeiter setzen die Einzelteile in Manufakturarbeit zusammen.

100 Stunden und ein Porsche 918 Spyder

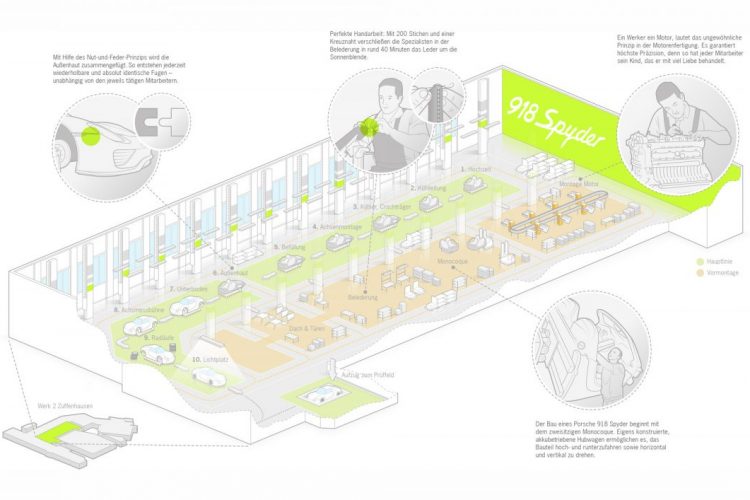

Für die hauseigene Montage wurde natürlich kein geringerer Standort ausgesucht als das Herz der 911er-Produktion: Das Werk 2 in Stuttgart-Zuffenhausen. Hier setzte bereits vor gut vier Jahren der Produktionsleiter Michael Drolshagen an, eine neue Montagelinie zu konzipieren und alles für die künftigen 18 Stationen vorzubereiten. Auserwählt wurden etwa 100 Mitarbeiter, jung und alt, national wie international. In einer Manufaktur geht es schließlich um Präzision, Perfektion, Faszination. Und genau die muss in den Kräften leben, die Tag für Tag und noch bis Mitte 2015 die Fertigstellung des Porsche 918 Spyder bewältigen.

Los geht es beim Zweisitzer-Monocoque, welches von einem akkubetriebenen Hubwagen gestützt wird. Getreu dem Prinzip „von innen nach außen“ beginnt die Montage des Supersportlers mit dieser Baugruppe, welche nach und nach um den V8-Block, den Elektromotor und den Antriebsstrang ergänzt wird. Die Konstruktion des 140 Kg schweren Triebwerks erfolgt auf einer Nebenlinie (d. h. unmittelbar neben der Hauptlinie), wo in einer 20-stündigen One-Man-Show ein Mitarbeiter alle Teile selbst zusammensetzt. Laut Porsche trägt diese Vorgehensweise zu einer Verbundenheit zwischen Monteur und Motorblock bei, was wiederum die dem Kunden garantierte Qualität sicherstellen soll.

Präzision Vs. Plug-and-Play

Doch gänzlich will man sich auch beim Porsche 918 Spyder nicht auf die ruhigen Hände und scharfen Blicke der Mitarbeiter verlassen. Schließlich verlangt man für eines der limitierten Gefährte über 750.000 Euro, eine gewisse Gewinnspanne darf aus kaufmännischer Sicht ebenso wenig fehlen wie eine einheitliche Präzision in Abmessungen und Spaltmaßen. Soweit es möglich und sinnvoll ist, wird vor allem die Karosserie nach dem Plug-and-Play-Prinzip rundum Monocoque & Co. konstruiert. Und dennoch wird diese Art und Weise einer Produktion dem Begriff der Manufaktur gerecht: Mit der hauseigenen Sattlerei obliegt es ebenfalls der Feinfühligkeit der Innenausstatter, das Leder mit präzisen Kreuzstichen rundum das Interieur anzubringen.

Um den Fokus in allen Lagen der Montage gänzlich dem perfektionistischen Ergebnis eines jeden Porsche 918 Spyder-Exemplars zu widmen, darf auch weitreichende Ergonomie am Arbeitsplatz nicht fehlen. Jedes Bauteil wird mit Helferlein angehoben, gesenkt, gedreht, geneigt. Die Monteure haben wenig körperliche Last zu ertragen und können sich voll und ganz auf ihre Arbeitsschritte konzentrieren. Zugleich arbeitet man in der Manufaktur so gut es geht mit kabellosen Systemen: Die Hubwagen sind akkubetrieben, ebenso die bluetoothfähigen Schrauber. Letztere dienen einem weiteren Aspekt der Qualitätssicherung, bei der Anzugsmoment der Schrauben dokumentiert und geprüft sowie ggf. gemeldet werden.

Neben weitreichend ergonomisch eingerichteter Montageplätze sorgt abrundend auch eine Achsmessbühne für die finale Perfektion des Porsche 918 Spyder. Selbst auf kleinem Raum werden so alle kritischen Parameter gemessen, zu denen auch Kreuzlast, Spur und Sturz der Räder zählen. Hat ein Exemplar wieder die Hauptlinie durchlaufen, geht es mit dem Segen der Manufakturisten zwei Etagen abwärts – zur Prüfstelle, wo noch einmal letzte Tests vor der Kundenauslieferung erfolgen.

Fotos: Porsche

Datum der Erstveröffentlichung: 21.06.2015