Mitte Februar wurde ich von der KW automotive GmbH nach Fichtenberg eingeladen, um als Redakteur von autotuning.de mal einen Blick in das Unternehmen und in die Entwicklung und Produktion eines KW Gewindefahrwerkes zu werfen. Im Folgenden habe ich euch meine Erlebnisse und einige Fotos zusammengefasst – seid gespannt!

Donnerstag, 14. Februar 2019: Valentinstag. Es ist kurz vor 9 Uhr, um die 10 Grad und ein Hauch von Frühling liegt in der Luft. Was gibt es an einem solchen Tag Romantischeres, als durch den malerischen Schwäbisch-Fränkischen Wald in Richtung Fichtenberg zu fahren und KW automotive mal einen Besuch abzustatten? Für mich ein sehr interessanter Tag, da ich als Redakteur von autotuning.de zwar oft mit der Marke KW in Berührung kam, bisher aber nie einen direkten Bezug zum Unternehmen und dessen Produktionsprozesse hatte.

Ich finde es also umso spannender, exklusive Einblicke in die Entwicklungsabteilungen, Werkstätten und Produktionshallen, sowie in Büros, Lagerräume und Versandzentren zu erhalten. „Für jeden Anspruch das richtige Fahrwerk!“ – so spricht KW von sich selbst. Davon wollte ich mich heute überzeugen lassen!

KW Gewindefahrwerk: Leidenschaft wird großgeschrieben

Vor dem Firmengebäude angekommen, wurde ich von Christian Schmidt, Hauptverantwortlicher für Unternehmenskommunikation & Social Media, begrüßt. Er war für heute mein Ansprechpartner und nahm sich den Tag über Zeit, um mir das Firmengelände und die Produktionshallen etwas näherzubringen.

Mein erster Gedanke: „Ziemlich ländlicher Standort für so ein bekanntes Unternehmen.“, doch ich merkte schnell, dass gerade bei KW dieser Kontrast perfekt zusammenpasst. Wer sich mit der Geschichte von KW auseinandersetzt, weiß, dass der Gründer und Geschäftsführer Klaus Wohlfarth im Jahr 1992 mit einem kleinen Einzelhandelsunternehmen namens „KW Tuning“ seine Leidenschaft zum Beruf machte. Dieses war in seinem Heimatort Murrhardt ansässig, welcher nur wenige Minuten vom heutigen Standort in Fichtenberg entfernt liegt.

Von Christian erfuhr ich, dass sich das Unternehmen innerhalb der letzten zwei Jahrzehnte stark weiterentwickelte und vergrößerte. Er erzählte mir, dass die erste Fertigung eines Fahrwerks bereits 1995 realisiert wurde, da sich Klaus Wohlfarth über die fehlende Qualität, sowie den eingeschränkten Funktionsumfang bisheriger Fahrwerke ärgerte. Es steckt also eine ganze Menge Herzblut und persönliches Interesse an idealen Fahrwerkslösungen im Unternehmen.

Von dem damals 75 Quadratmeter großen Einzelhandel vor über 25 Jahren, hat sich KW automotive zu einem weltweiten Unternehmen mit großer Produktvielfalt und einem attraktiven Arbeitgeber mit über 350 Mitarbeitern entwickelt. In Fichtenberg selbst sind rund 280 Angestellte beschäftigt. Auch wurde mir gesagt, dass KW stets auf der Suche nach motivierten Mitarbeitern ist und viele Möglichkeiten für unterschiedlichste Ausbildungen bestehen, sowie diverse Jobangebote ausgeschrieben sind.

Das schwäbische Unternehmen bietet Fahrwerkslösungen für Privatkunden, aber auch für den Motorsport und die Zubehörbranche an. Erstaunlich ist dabei aber die stetige Verbundenheit und Treue zum Heimatort, welche für mich eine besondere, authentische Art ausstrahlt, die wohl auch bei den Kunden entsprechend ankommt. KW und das idyllische Fichtenberg – Wer bereits vor Ort war, der weiß: Das passt einfach zusammen.

International ist KW in Kalifornien vertreten, wo Stabilisatoren sowie Anwendungen für die firmeneigene Marke Belltech Sporttrucks gefertigt werden. Es existieren ebenfalls kleine Vertriebsbüros und Niederlassungen in Großbritannien, Belgien, Japan, China und in der Schweiz.

Detailgetreue Arbeit: Entwicklungsabteilung von KW

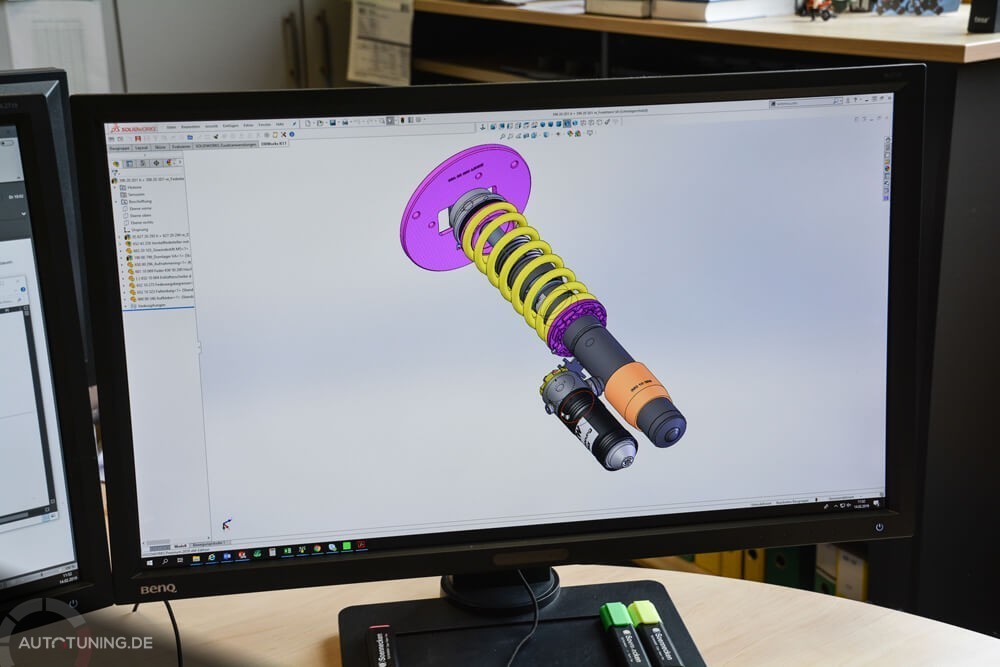

Meine Führung beginnt in der Entwicklungsabteilung: Hier entstehen am Rechner die ersten Prototypen und Designs für den späteren Prototypenbau, um die Fahrwerke an den originalen Befestigungspunkten des jeweiligen Fahrzeugs einbauen zu können. Dabei wird schon hier berücksichtigt, dass bei einer gewünschten maximalen Tieferlegung ausreichend Restfederweg für ein sportliches Fahren vorhanden ist. Je nach ST oder KW Gewindefahrwerk ermöglichen die Fahrwerke neben einer stufenlosen Tieferlegung auch die Dämpfer, entweder manuell oder elektronisch geregelt, einzustellen. So kann man später selbst nach dem Fahrwerkeinbau weiter auf Fahrkomfort, Handling und Co. Einfluss nehmen.

Über 40 Mitarbeiter sorgen allein in der Entwicklung, dass Fahrwerke für verschiedenste Ansprüche und für nahezu jedes Fahrzeug produziert werden können. KW automotive ist kein Unternehmen, welches auf Massenfertigung setzt: „Individuelle Fahrwerkslösungen nach Kundenwunsch!“, brachte es Christian auf den Punkt, „KW fertigt auftragsbezogene Produkte an und geht dabei auf individuelle Anforderungen und Wünsche ein.“

Die flexible Fahrwerkmanufaktur wird in den Produktionshallen durch gezielte Inselfertigung und Qualitätskontrolle in die Tat umgesetzt. Wie genau hier Schritt für Schritt ein Fahrwerk gefertigt wird, durfte ich mit einer Kamera bewaffnet für euch dokumentieren.

So entsteht ein KW Gewindefahrwerk

Die Tatsache, dass KW komplett auf Inhouse-Fertigung setzt und von der Bearbeitung der Rohlinge bis hin zum Versand alles am Firmenstandort in Fichtenberg erfolgt, war für mich dann doch etwas überraschend. Das hat aber den Vorteil, dass jeder Schritt der Wertschöpfungskette genauestens beobachtet und analysiert werden kann, sich somit auch die Produktqualität erhöht und darüber hinaus die Lieferzeiten drastisch reduzieren lassen.

Das war auch ein klarer Pluspunkt für mich: Ich konnte den Produktionsprozess vom Rohling bis hin zum fertig verpackten KW Gewindefahrwerk begleiten.

Vor den Produktionshallen sind verschiedene Rohlinge aus Edelstahl oder Aluminium gelagert. Bisher war für mich noch kaum vorstellbar, dass daraus ein Fahrwerk werden soll, aber warten wir mal ab. Die Rohlinge werden in einem ersten Schritt auf Maß zugeschnitten, so dass eine Vorstufe des Federbeingehäuses gefertigt werden kann.

In modernsten CNC-Drehmaschinen werden beispielsweise Innen- und Außengewinde eingefräst, ebenso werden die Federbeine mit der entsprechenden Artikelnummer, sowie mit Chargennummer und dem Baujahr versehen.

Weiter geht’s mit Schweißarbeiten: Mehrere Mitarbeiter kümmern sich um die Montage von Ausgleichsbehältern und Anbauteilen. Das Besondere hierbei ist, dass vieles von Hand geschweißt wird. Die Schweißer gehen hierbei mit besonders viel Fleißarbeit und Liebe fürs Detail ans Werk.

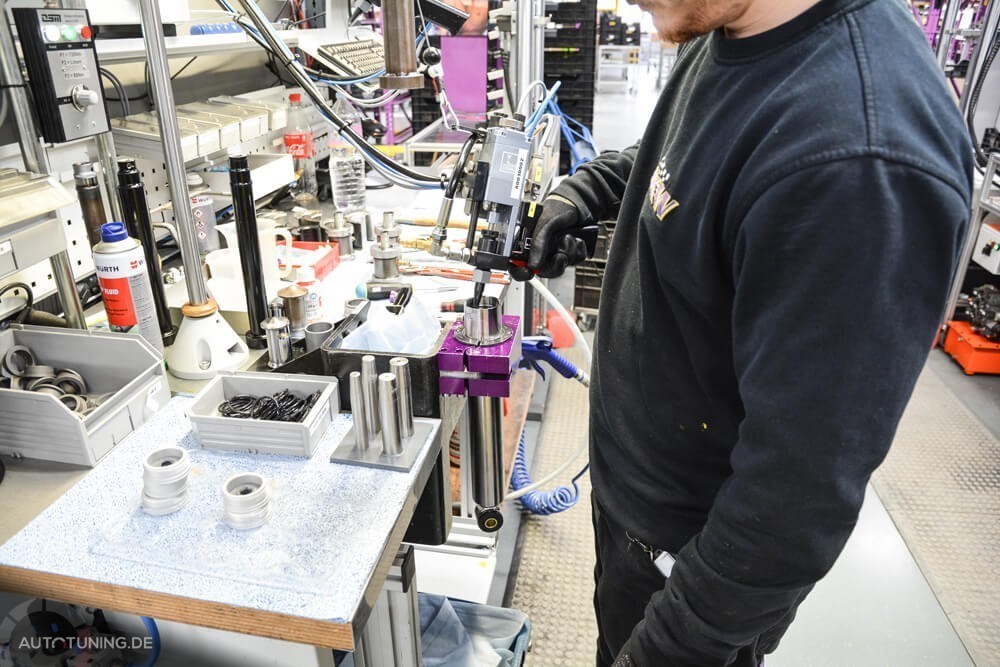

Unser Fahrwerk nimmt langsam Gestalt an. Essenziell ist dafür aber natürlich die Dämpfermontage. In einem weiteren Schritt wird das Federbein mit Kolbenstange und Zylinderrohr bestückt. Direkt an der Kolbenstange sitzt das Zugstufenventil und unten am Dämpferboden das Druckstufenventil, was man der Einfachheit auch Bodenventil nennen kann. Bei verschiedenen KW Gewindefahrwerken können die Zugstufen- und Druckstufenventile separat weiter eingestellt werden. Durch diese Ventile fließt dann im fertig zusammengesetzten Fahrwerk die Dämpferflüssigkeit.

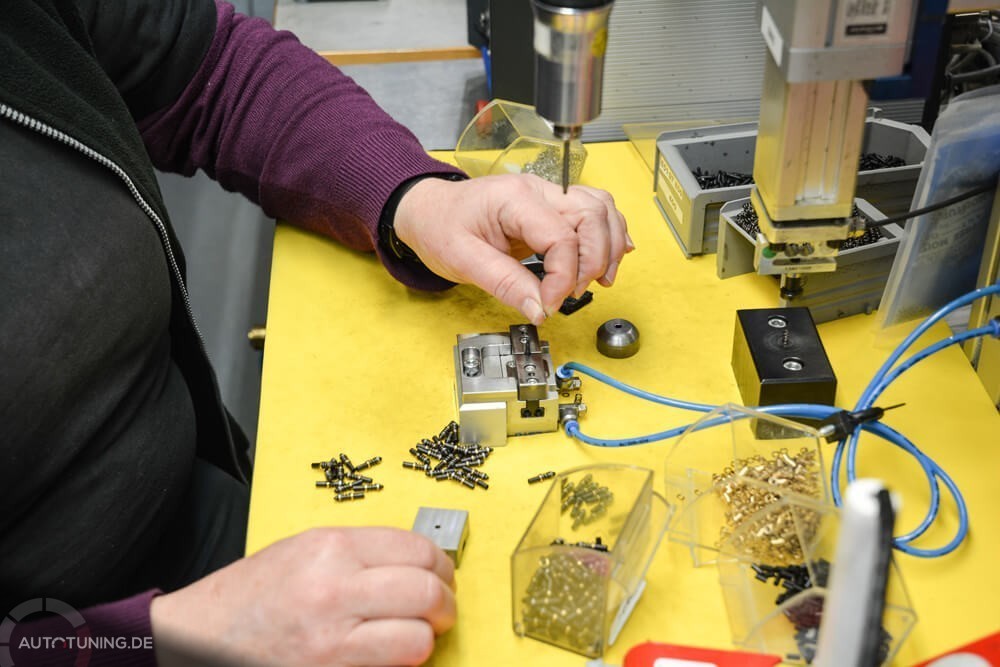

Die Besonderheit hierbei: Das Bodenventil ist nur wenige Zentimeter groß, besteht aber aus vielen kleinen Einzelteilen. Allein das sogenannte Nadelventil wird aus verschiedenen Kleinstteilen per Hand zusammengesetzt. Der Mechanismus dahinter ist sehr ausgeklügelt – hier ist Detailarbeit von den Mitarbeitern gefragt, die dafür sorgen, dass ein jedes Ventil richtig zusammengesetzt wird und fehlerfrei arbeiten kann.

Im Anschluss daran findet die „Hochzeit“ statt: Es geht zur Endmontage des Dämpfers. Hier werden das Innenrohr und die Kolbenstange in den Dämpfer eingesetzt, anschließend mit Dämpferflüssigkeit und Gas befüllt und verschlossen.

Um zu gewährleisten, dass jeder Dämpfer auch ordnungsgemäß in dem vorgesehenen Einsatzfeld perfekt arbeitet, wird jeder Dämpfer vor der Endmontage in verschiedenen Kolbenstangengeschwindigkeiten, um das Fahren zu simulieren, getestet. Gibt die Prüfmaschine kein „Grünes Licht“ wird der Dämpfer demontiert und überprüft.

Komplettiert wird das Fahrwerk dann anschließend noch mit Feder, Federteller, Anschlagspuffer, Gewindering, Zwischenring und Vorspannfeder. Auch dieser Fertigungsschritt wird wieder manuell von einem Mitarbeiter durchgeführt. Bei dem Fahrwerk handelt es sich übrigens um ein KW Gewindefahrwerk für den BMW E30 mit geschmiedeten Achsschenkeln an der Vorderachse.

Die richtigen Komponenten für jedes Fahrwerk sind bei KW übrigens in einem riesigen Lager untergebracht. Dort finden sich passende Komponenten für jeden Fahrzeug- und Federbeintyp. Je nach Fahrwerk werden entsprechend eigene, auf die jeweiligen Verhältnisse angepasste Teile benötigt.

Sicher verpackt: Die Gewindefahrwerke werden auf Förderbänder zum Versandzentrum transportiert. Nachdem das Fahrwerk fertiggestellt wurde, geht es jetzt schon an einen der letzten Schritte: Verpackung und Versand. Den Fahrwerken wird ein KW Tool Kit beigelegt. Im Anschluss werden diese sicher verpackt und auf Förderbändern zum Versandzentrum transportiert.

Ausgestattet wird das fertig geschnürte Paket noch mit einem Lieferschein, welcher die genaue Typenbezeichnung des Fahrwerks, sowie Artikel- und Chargennummer enthält. Von der Bestellung bis hin zum Erhalt des Paketes dauert es dann ungefähr 4-8 Tage.

Auf meine Frage, wie viele Fahrwerke hier tagtäglich vom Band gehen, erzählt Christian: „Das sind zwischen 300 und 400 Stück. Aber fast 300 davon sind wirklich komplett unterschiedlich und das auch für verschiedenste Fahrzeuge. Das geht vom KW Variante 1 bis hin zur Variante 4, Clubsport Gewindefahrwerke oder den KW Klassik Anwendungen, aber auch DDC plug&play Fahrwerke oder Hydraulic Lift Systeme. Kunden, die sich für ein ST oder KW Gewindefahrwerk entscheiden, erhalten also nie irgendwelche alten Fahrwerke, die auf Lager liegen, sondern stets ein eigenes Produkt“.

Hoher Qualitätsanspruch und einzigartige Fahrwerksinnovationen

Dass bei KW Wert auf Qualität und Innovationen gelegt wird, ist nicht nur an den Fahrwerken selbst zu erkennen. Die Fichtenberger setzen auf jahrelange Erfahrungen in der Entwicklung und Fertigung von Dämpfern nach dem Einrohr-, Zweirohr- und Dreirohrdämpfungsprinzip und haben mitunter adaptive Fahrwerkssteuerungen, pneumatische Federsysteme, hydraulische Liftlösungen, sowie per Handy-App regelbare Fahrwerke entwickelt, die auf dem globalen Markt ihresgleichen suchen.

Nicht umsonst gewann das inhabergeführte Unternehmen 2017 die Auszeichnung „Großer Preis des Mittelstandes“, der Oskar-Patzelt-Stiftung. Dieser wird für die Gesamtentwicklung, Schaffung und Sicherung von Arbeits- und Ausbildungsplätzen, Modernisierung und Innovation, Service, Kundennähe, Marketing sowie regionales Engagement verliehen.

Seit Einführung der KW Gewindefahrwerke Variante 3 werden die Federbeine ausschließlich aus rostfreiem Edelstahl oder Aluminium gefertigt. Die sogenannte Edelstahltechnik „inox-line“ zeichnet sich durch die hohe Korrosionsbeständigkeit und eine langfristige Belastungsverträglichkeit aus. KW verspricht durch die rostfreien Edelstahllegierungen einen langjährigen Fahrspaß, der laut KW selbst über ein Autoleben hinaus anhält.

7-Stempel Fahrdynamikprüfstand

Nach meiner Führung durch die Entwicklungs- und Produktionshallen geht es mit Christian noch zum 7-Stempel Fahrdynamikprüfstand, einem ganz besonderen Aushängeschild bei KW, welcher auf diese Art und Weise weltweit nur 15 Mal existiert. Der Prüfstand wird zum einen für die Entwicklung neuer Gewindefahrwerke genutzt: Serienfahrzeuge werden hier auf ihr Fahrverhalten geprüft und entsprechende Messdaten aufgenommen. Radlastschwankungen sowie Traktionsverhalten sollen bei einem Serienfahrzeug durch ein KW Gewindefahrwerk deutlich verbessert werden.

Das besondere hierbei: Am Prüfstand können ganze Rennstrecken und Bodenbegebenheiten simuliert werden, so dass ein Fahrzeug in Echtzeit auf verschiedenste Strecken und Fahrsituationen überprüft werden kann und entsprechende Fahrwerksänderungen vorgenommen werden können.

Zum anderen ist der Prüfstand auch für Renn- und Motorsportteams zugänglich, die dort diverse Messwerte testen lassen können, um am Fahrwerks-Setup zu feilen. Durch die Simulierung verschiedener Rennstrecken bringt der 7-Stempel Prüfstand einen klaren Vorteil gegenüber dem Test auf der Rennstrecke selbst, da man hier weder Wind und Wetter, noch eventuellen Streckenbelegungen ausgesetzt ist.

Ich konnte für euch ebenso ein kleines Video aufnehmen, welches veranschaulicht, wie sich ein Fahrzeug bei Bodenwellen und Straßenunebenheiten verhält. Die Messdaten werden genaustens protokolliert und sind am Rechner einsehbar. Hieraus lassen sich diejenigen Werte bestimmen, die für die Entwicklung neuer Prototypen oder Fahrwerksanpassungen zwingend benötigt werden.

KW automotive: Gelb/Lila als eigene Farbmarke

Was beim Gang durch die Firmenhallen immer wieder deutlich ins Auge fällt, sind die Farben Gelb und Lila, welche für KW als Gewindefahrwerkshersteller auf dem globalen Markt einen einzigartigen Wiedererkennungswert darstellen. Nicht nur, dass die KW Fahrwerke selbst Lila und Gelb sind, auch diverse Gebäudestrukturen wie Türen, Geländer, Treppen, Tore und ganze Tragwerke sind in den markanten Farben gehalten.

„Das war aber von Beginn an gar nicht so geplant“, erzählt mir Christian. „Die ersten KW Gewindefahrwerke waren ursprünglich in rot-blauer Farbe vorgesehen.“ Der Blauton wurde damals versehentlich in Lila geliefert, aufgrund der nicht mehr passenden Farbzusammensetzung wurden daraufhin die roten Federn kurzerhand in Gelb umgefärbt. Die bis heute unverwechselbare Farbkombination entstand.

Da KW automotive die beiden Farben als exklusive Farbmarke eingetragen hat, darf die Kombination aus Gelb und Lila im Fahrwerksbereich auch nur von KW selbst verwendet werden.

Auch die Farbgebung für entsprechende Gewindefahrwerke wird inhouse vorgenommen. Hier zu sehen: Einfärbung der Federn mit einer gelben Pulverbeschichtung.

Alles unter einem Dach: Eingliederung von ST suspensions und weiteren Marken

Seit 2005 ist ST suspensions ebenfalls ein Teil der KW-Gruppe und dient als Experte in Sachen Federn und Federdesign, sowie Herstellung von Stabilisatoren als sinnvolle Ergänzung des bisherigen Produktportfolios. Seit der Übernahme werden auch Gewindefahrwerke unter der Marke „ST suspensions“ gefertigt. Bis 2014 wurden ST-Produkte allerdings ausschließlich im US-Heimatmarkt vertrieben, mittlerweile werden die Gewindefahrwerke aber auch international angeboten und sollen ergänzend zu den KW Gewindefahrwerken höchste Fahrwerksqualität im mittleren Preissegment bieten.

Neben ST suspensions gehört die schon angesprochene und in Kalifornien ansässige Marke „Belltech Sporttrucks“ zu KW, ebenso wie „LSD Doors“, welche fahrzeugspezifische Gesamtlösungen für Flügeltüren entwickelt. Darüber hinaus gehört auch „RaceRoom“, eine Free-to-Play-PC-Motorsportsimulation für verschiedene Motorsportserien sowie PC-Racing-Hardware, mit zur KW Gruppe.

Anbau und Weiterentwicklung am Standort in Fichtenberg

Die stetige Weiterentwicklung und Investitionen in die Zukunft werden bei KW derzeit auch durch den Anbau neuer Gebäude umgesetzt. So wird aktuell ein modernes und vollautomatisiertes Versand- und Logistikcenter angebaut, durch welches ab Mitte bis Ende 2019 weltweit KW und ST Gewindefahrwerke versendet werden sollen. Allein zwischen 1998 und 2005 wurde hier am Standort 13 Mal an- und umgebaut.

Ebenfalls befindet sich die Erweiterung der mechanischen Fertigung in vollen Zügen, dort wird die Produktion für die Metall- und Gehäusebearbeitung weiter ausgebaut.

KW Gewindefahrwerk hinter den Kulissen: Mein Fazit

Viel gelaufen, viel geredet und viel gesehen: Was mich nach diesem Tag am meisten beeindruckt hat, ist zum einen die Detailarbeit und die vielen einzelnen Bestückungsprozesse, die in einem KW Gewindefahrwerk stecken. Zum anderen ist es aber die Tatsache, dass KW nicht einfach massenweise Gewindefahrwerke in großer Stückzahl produziert und bei Bestelleingang irgendwelche „Lagerleichen“ verwendet werden, sondern dass hier fast jedes Produkt auf den Kunden zugeschnitten wird und auf dessen Bedürfnisse angepasst ist.

Auch gefällt mir der kollegiale Umgang miteinander. Die Ansprache mit „Du“ ist hierarchieübergreifender Standard und auch in den verschiedenen Abteilungen wurde ich stets freundlich begrüßt und mit Interesse empfangen. Man merkt, dass Fahrwerkslösungen für das in Fichtenberg ansässige Unternehmen einfach eine Leidenschaft sind und hier seit Jahren die Zahnräder reibungslos ineinanderlaufen. Wenn es um qualitativ hochwertige Gewindefahrwerke geht, hat sich KW den guten Ruf auf den internationalen Märkten auf jeden Fall verdient.

Datum der Erstveröffentlichung: 11.04.2019

Ich finde es sehr gut, dass die Dämpfer erst von der Prüfmaschine geprüft werden müssen. So lässt sich ein Unfall auf jeden Fall viel besser verhindern. Das sollte auch in Zukunft so beibehalten werden.